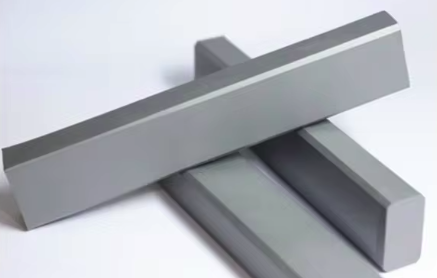

超硬材の平面研削・研磨(ラップ)・内径外径・ねじ研削加工はお任せください!

大古精機では精密ゲージ設計製作の加工技術・検査能力を活かして、精密研削加工を行なっております。

大古精機では、これまでの実績をもとに独自に加工条件を設定し、試作を行なっておりますので、超硬材の平面研削加工、研磨(ラップ)加工、内径外径加工、ねじ研削加工につきましても是非ご相談ください。

大古精機の精密研磨加工の詳細については、こちらをご覧ください。

超硬材について

超硬材(超硬合金、セメントカーバイドとも呼ばれる)は、非常に硬度が高く、耐摩耗性に優れた材料で、切削工具や耐摩耗部品として広く使用されています。超硬材は、主にタングステンカーバイド(WC)を基材とし、コバルト(Co)などの金属結合相を加えて焼結した複合材料です。

特徴

- 非常に高い硬度:

- 超硬材は、通常の工具鋼や高速度鋼(HSS)よりもはるかに高い硬度を持ち、硬度は通常、HRA(硬度ロックウェルA)で90以上に達します。モース硬度は8.5~9.5に相当します。

- 優れた耐摩耗性:

- 高い硬度により、超硬材は摩耗に対して非常に強く、長寿命の工具として利用されます。

- 高い耐熱性:

- 超硬材は高温でもその硬度を保つため、高速切削や難削材の加工に適しています。

- 高い圧縮強度:

- 圧縮強度が非常に高く、工具や部品が高い負荷に耐えることができます。

- 化学的安定性:

- 超硬材は、多くの化学物質に対して耐性があり、腐食や酸化に強いです。

化学成分

超硬材の主成分は以下の通りです。

- タングステンカーバイド(WC): 70~97%

- コバルト(Co): 3~30%

- その他の金属カーバイド: チタンカーバイド(TiC)、タンタルカーバイド(TaC)、ニオブカーバイド(NbC)などを添加することもあります。

製造プロセス

- 粉末製造:

- タングステン鉱石からタングステン酸化物を生成し、それを炭化してタングステンカーバイド粉末を得ます。

- 混合・成形:

- タングステンカーバイド粉末にコバルト粉末などを混合し、均一な混合粉末を作成します。その後、プレス成形や射出成形によって所定の形状に成形します。

- 焼結:

- 成形した粉末を高温(約1400~1600℃)で焼結し、金属結合相を溶融させて強固な複合材料を形成します。

- 仕上げ加工:

- 焼結後、必要に応じて研磨やコーティングを施し、工具や部品としての最終形状に仕上げます。

種類と用途

超硬材は、用途に応じてさまざまな種類があります。一般的な用途別の超硬材の種類と特徴は以下の通りです。

- 切削工具用超硬材:

- 旋盤工具、フライス工具、ドリル、エンドミルなどに使用され、高速切削や難削材の加工に適しています。

- 耐摩耗部品用超硬材:

- ダイス、パンチ、スリーブ、バルブシート、ノズルなどの耐摩耗部品に使用されます。高い耐摩耗性と耐圧性が求められる環境で使用されます。

- 採掘工具用超硬材:

- 掘削ビット、カッターヘッドなどに使用され、硬岩や鉱石の掘削に耐える高い硬度と耐摩耗性を持ちます。

- 医療用超硬材:

- 医療用カッター、ドリル、スキャフォルディングなどの精密部品に使用されます。高い耐久性と寸法安定性が重要です。

まとめ

超硬材は、その非常に高い硬度、優れた耐摩耗性、高い耐熱性などの特性から、多くの産業分野で重要な材料として使用されています。特に、切削工具、耐摩耗部品、採掘工具、医療用具などで広く利用されており、その性能と耐久性から、他の材料では代替が難しい用途が多くあります。製造プロセスや使用条件に応じて最適な種類を選択し、適切な加工方法を適用することで、その特性を最大限に活かすことができます。

精密研磨加工・ラップ加工

大古精機の精密加工/測定技術を活かし、精密研磨加工、ラップ加工を請け負います。