精度保証付き精密研削加工(PGW: Precision Grinding Warranty Service)

大古精機はゲージメーカとして、PWGと名付けた独自の部品受託加工サービスとして、精度保証付き精密研削加工 を行っております。

”ゲージ屋”にしかできない、ゲージと同じレベルでの【精密研削加工&精度保証】を行っておりますので、平面研削、内径研削、外径研削、ねじ研削、ラップ加工などについて、ぜひ弊社にご相談ください。

PGW受託加工の基本方針

全加工での受託

精密加工の場合は前工程の精度が大きく影響するため、当社で一貫加工させて頂き、各工程での精度を確保しつつ製造させて頂きます。お客様にとりましても問題の切り分けの手間もなくなり、また横持ちをなくすことによる納期短縮やコスト抑制の効果も期待できます。ご要望がございましたら部分加工でももちろん対応させて頂きます。

1品からでも対応

厳しい精度を要求される部材の場合、生産数量が小ロットの場合も少なくありません。大古精機(OKS)ではそのようなお客様にも対応させて頂くため1品からでも喜んで受託させて頂いております。

±1μmでの研磨

ゲージ製作の技術を研磨加工へ展開致します。微細加工をお求めのお客様へはハンドラップにより仕上げ加工も行います。

試作や1個からの受注〜量産対応!

ミクロン(μm)レベルの加工+α があるゲージ屋の精密研磨加工をお試しください!

真円度 |

1μm |

同軸度 |

1μm |

平面度 |

1μm |

平行度 |

±1μm |

「ゲージ屋なら、これもできるのでは?」

との期待でお声掛け頂いています!

量産対応

精密級金型部品を月産5,000個生産

1個からの少量多品種生産を得意とする一方で、精密加工についても量産対応が可能です。

例えば精密級金型部品(ブシュやピンなど)について月1,000以上量産対応の実績がございます。

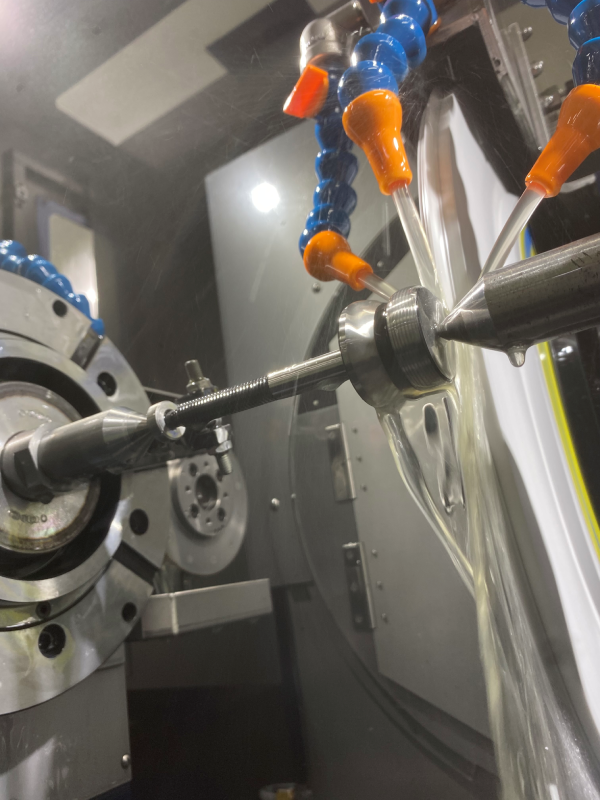

加工事例

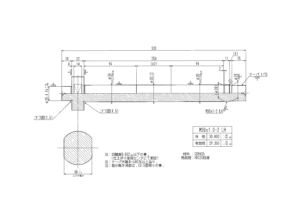

ねじ付き高精度シャフト

材料:SUS630 H1075処理(析出硬化)

加工内容:外径研削・ねじ研削

サイズ:φ65 L=4

・外径研削部全て ±0.003mm以内

・フレ 0.005mm以内

・同軸度 0.005mm以内

外径研削時と同一のセンターにてねじ研削を行っている為、ねじ部の同軸も確保しています。

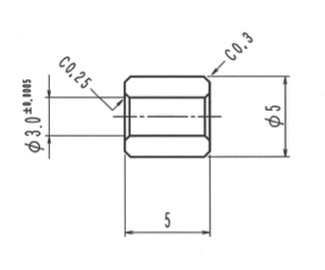

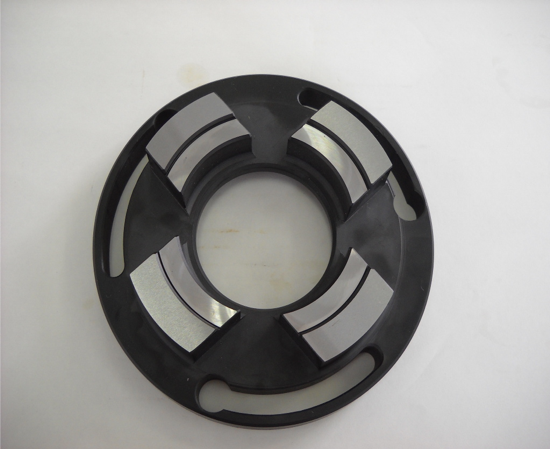

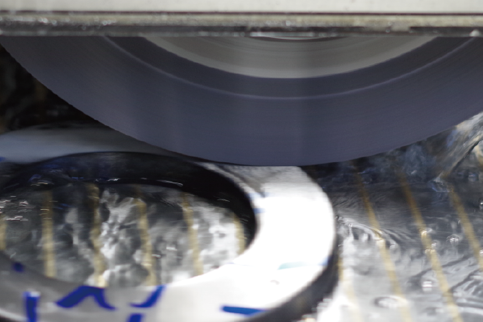

超硬ブッシュ(超硬リングゲージ)

サイズ:φ5mm

・内径 φ3mm

・肉厚 1mm

・内径製作公差 ±0.0005mm

肉厚が薄く、内径公差も±0.5μmとなっており、SKS材では対応できないため超硬で製作。

大古精機ではこのような超硬合金の高精度研磨、研削加工も得意としておりますので、ぜひご相談ください。

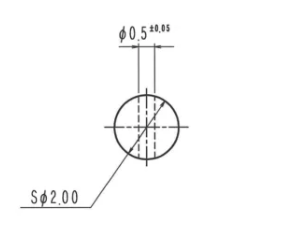

細穴加工

穴の径は、Φ0.05mmの微細穴まで対応可能です。

加工方法は放電又は切削で検討させていただきます。

加工実績がある材質の一例として、鉄系・SUS系・アルミ・インコネル・チタン・銅・超硬などがあります。

斜面や球面への加工も可能であり、止穴・深穴なども対応いたします。深穴については、穴径の200倍以上の深さの加工が可能です。

上記以外の金属についても、協力会社との連携により対応可能な場合がありますのでお問合せください。

ツールホルダー(ホルダー ,アーバー)

純チタンねじ研削加工

有効径16.675 +5μ +15μ

実測値 +10μ

インコネル

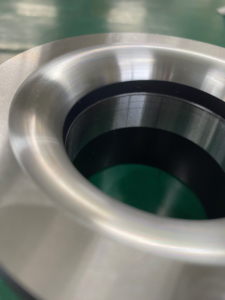

NC内径研削加工

リング形状の内径端部に、公差指定があるR加工をするには「NC内径研削盤による加工」が必要になります。

実績の一例として、NC内径研削加工を行った製品の形状です。

この他の形状でもNC内径研削加工を必要とする製品のご相談も可能です。

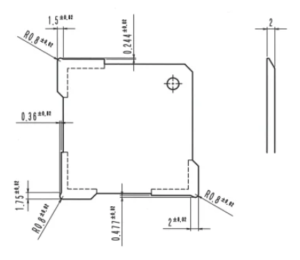

Rゲージ

材質:SKS-3 厚み:0.8mm 各R公差 ±0.05

製品内の各角Rを視覚的に確認する為のゲージとなります。

厚みが1mm以下で焼入品となる為、変形が大きく各角にR公差を付けての加工となるので加工難易度が高くなります。

スキマや段差が狭い箇所でも角Rに公差設定がある場合に活用して頂く事が可能です。

加工種類

ねじ研削加工

内径研削加工

平面研削加工

外径研削加工

外径ラップ加工

ラップ加工

NCねじ研削盤

対応可能な材質

鉄 SS S45C S50C SCM SK3 SUJ2 SKH SKD FC25 SKS etc

ステンレス SUS303 SUS304 SUS420 SUS630 etc

純チタン 64チタン

超硬 焼結金属

ダイス鋼 耐熱鋼

インコネル

ハステロイ

プリハードン鋼

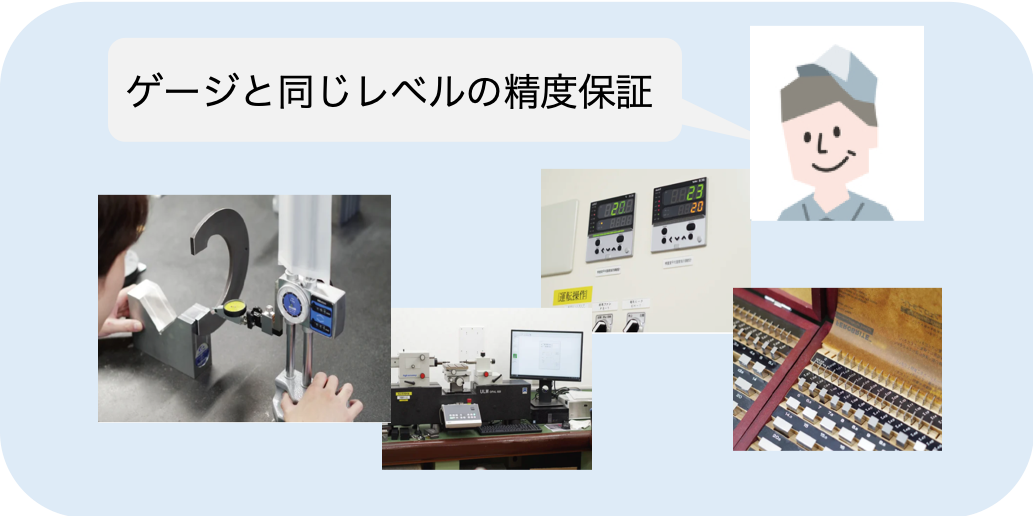

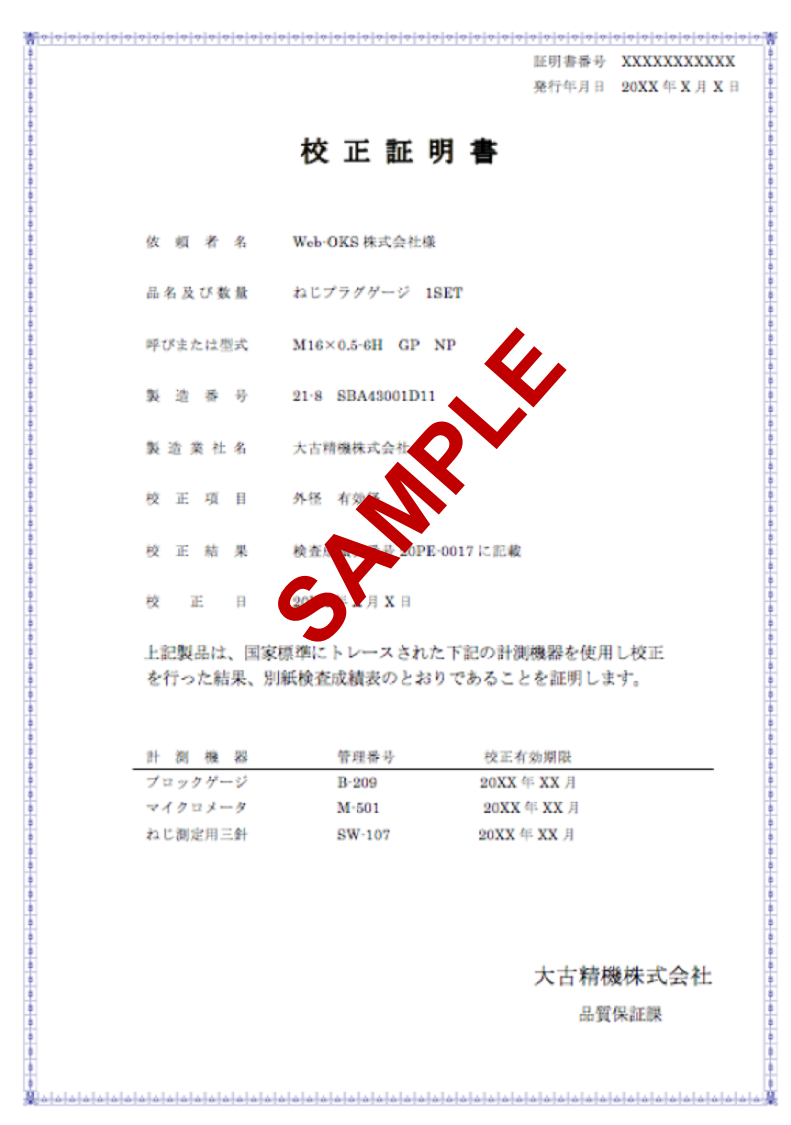

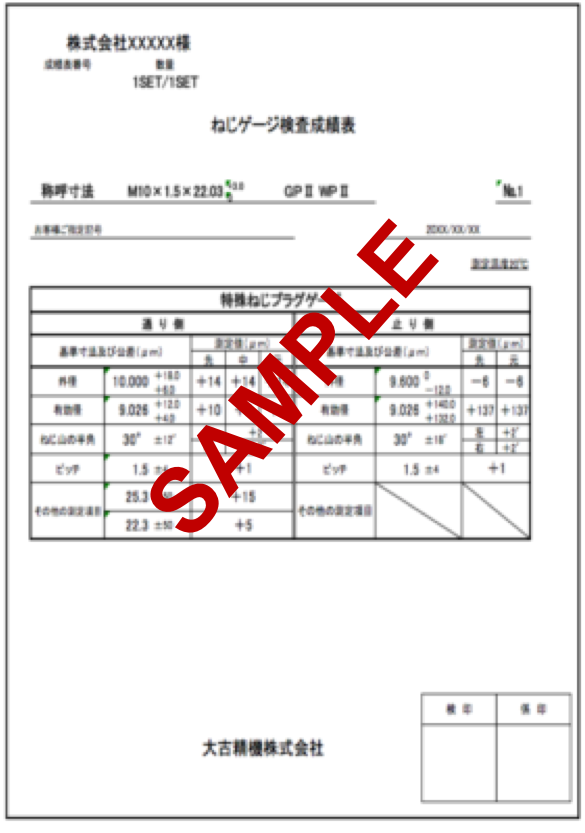

精度保証

受託加工部品も、ゲージと同じレベルで精度保証

精密研磨加工を行うだけでなく、その精度まで保証できるのは、ゲージメーカーならではの大きな特徴のひとつです。

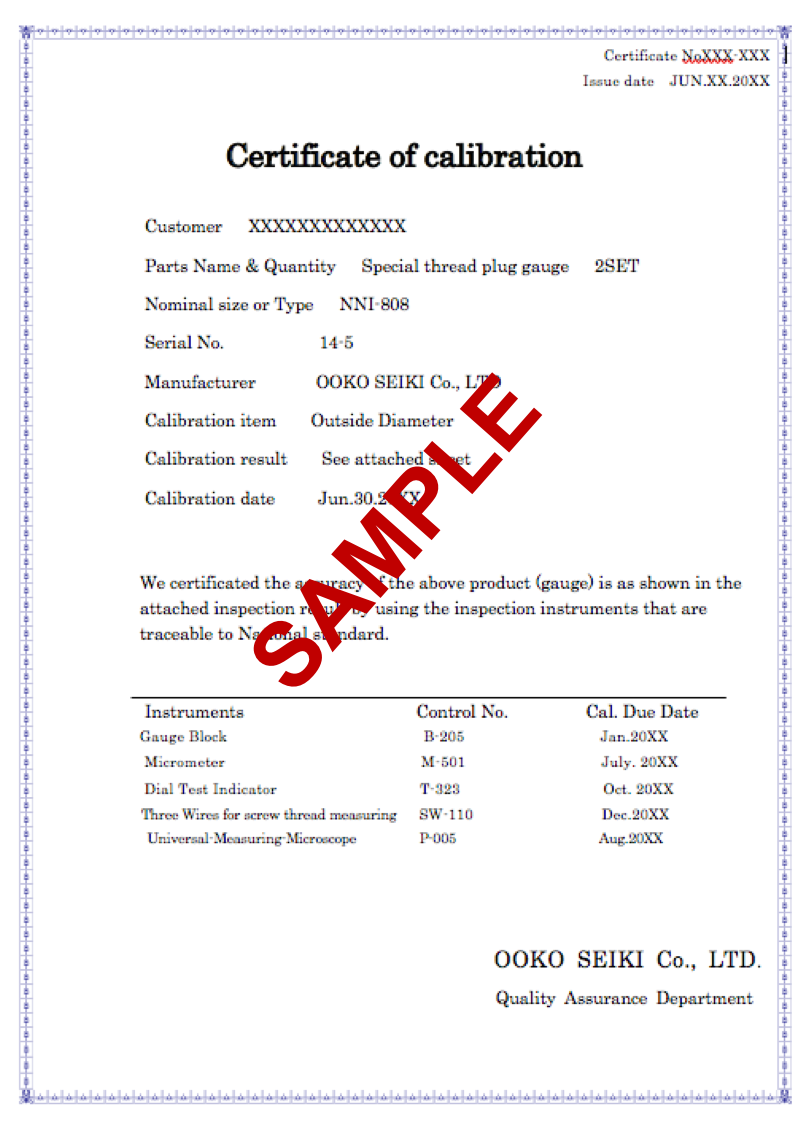

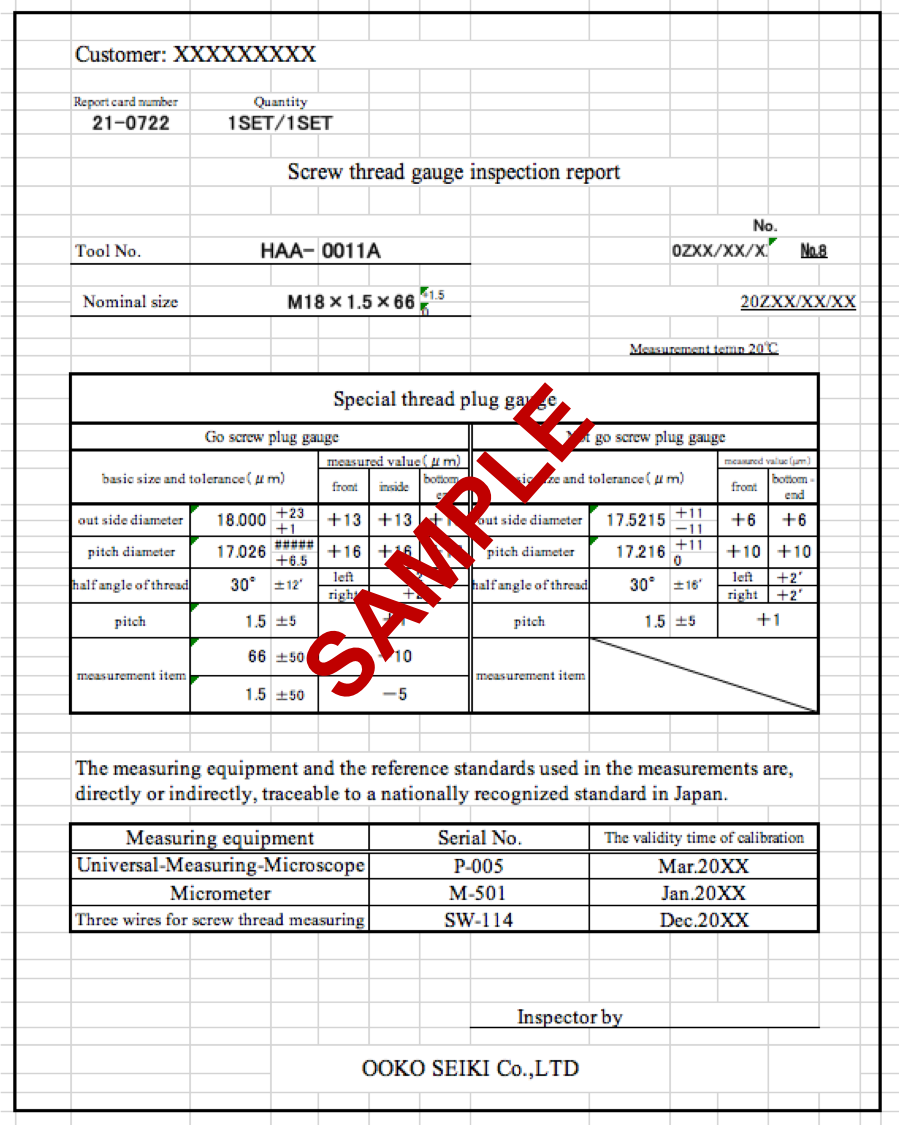

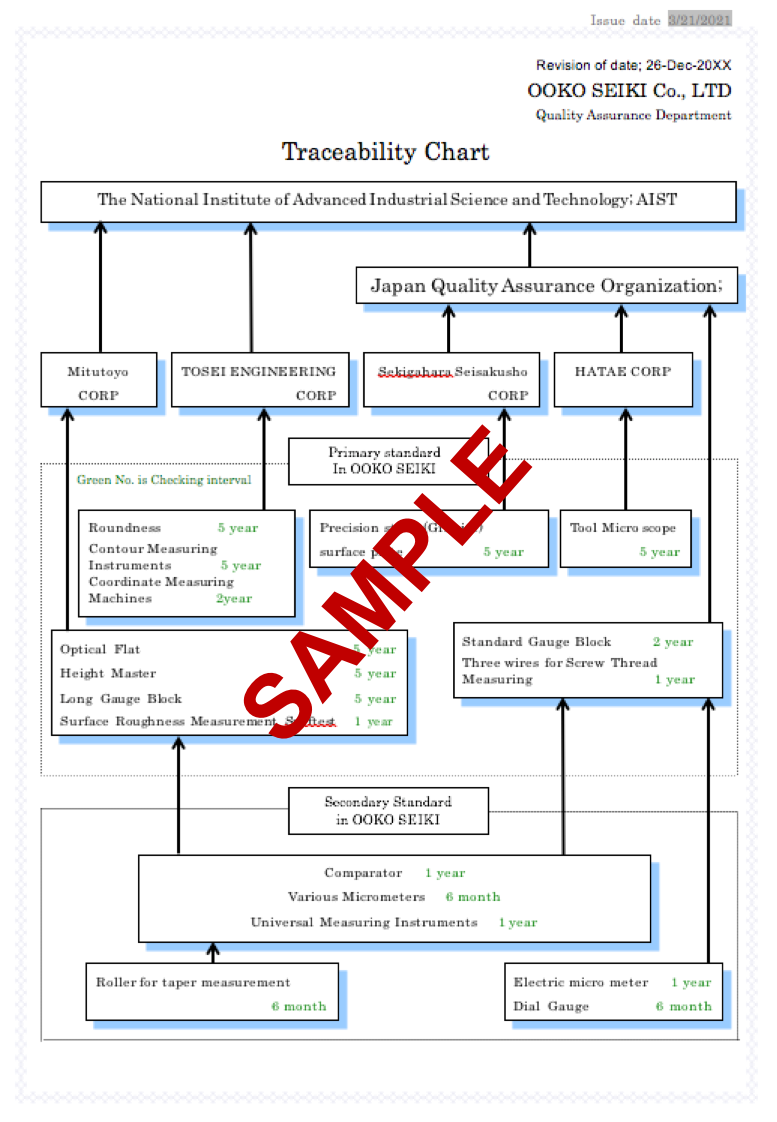

大古精機(OKS)では貴社から受託した部材をゲージと同じ加工設備、品質管理レベルにて加工。さらに全数検査を行い、「検査成績表」「校正証明書」「トレーサビリティ体系図」を添付して納品致します。添付資料は英文での作成も可能です。

検査/品質管理体制のご紹介(動画)

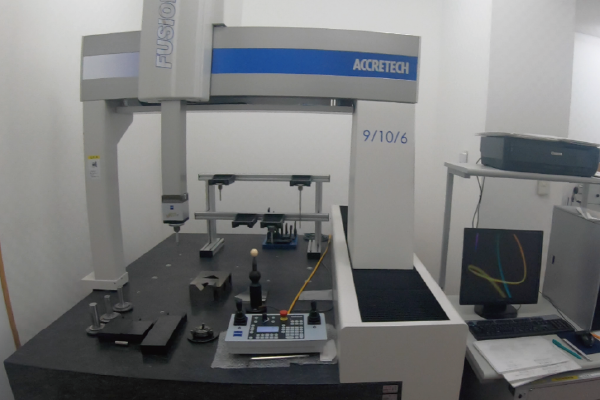

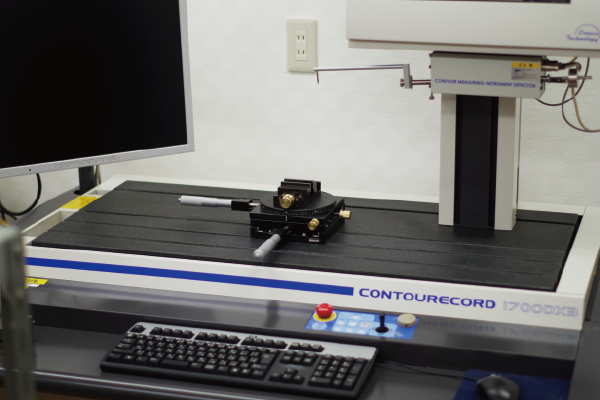

検査体制

正確な測定を行うには室温はもちろんのこと、測定器や測定対象となるワークの温度も一定に保つ(かつそれらの温度差を極力無くす)必要があります。

工業的な長さを測定する際の標準温度は国際標準化機構(ISO)や日本工業標準調査会(JIS)で定められており、当社では 20℃±1℃の恒温恒湿室 (日立製:20m²)にて、一定の温度・湿度環境下にて計測を行なっています。

また大古精機では測定対象製品を半日以上、恒温恒湿室で寝かせて温度的に安定させてからトレーサビリティの確立された測定器を用いて 全数実測 を行います。ミクロン単位となると測定する人の体温でも寸法が変化するので作業標準に則り測定を行なっています。

お客様の声

精密研磨加工をご依頼くださっているお客様の声をご紹介させていただきます。(お客様の機密情報に触れぬよう適宜編集を加えております。)

「ねじ研削+検査」一貫体制による高い信頼性|某商社様

(画像と本文は関係ありません)

精密ねじ研磨が必要な製品を依頼していた会社の納入品がエンドユーザーで問題となっており、信頼出来る新たな加工先を探していた。ねじ研削盤を所有しているだけでなく、検査体制も整っている依頼先を探していたが、なかなか見つからず困っていた。

そんな時に先に依頼した、ねじプラグゲージの評価が良かった事もあり、大古精機さんに、ねじ研磨もお願いできないかと相談した。

ゲージを製作しているだけあって、検査は恒温室にてねじ用三針とマイクロメーターを使用して測定を行っており、また各自動車メーカーや光学メーカーへの納入実績もあり非常に信頼できる体制が整っている。

以降ねじ加工についての課題が出た際は、都度相談をしている。

「精度の高さ+検査表付き」で品質への信頼|某メーカー 生産技術担当者様

(画像と本文は関係ありません)

既設組立装置のヘッドに取り付ける特殊スピンドルについて、保守のため代替品を既存のサプライヤに依頼したところ、回転振れが仕様に収まらずNGになってしまった。

購買部に相談したところ、「ゲージ製造会社であれば間違いない物を作るのでは」との話になり大古精機に製作依頼を出してもらった。大古精機より部品が納入され、早速ヘッドユニットに取付けたところ振れは仕様内に収まり問題を解決する事ができた。

価格的に決して安いわけではないが、検査表やトレーサビリティ体系も付いており品質的に間違いなく、後々の事(トラブルやクレーム等々及びその対応)を考えれば結果として安く済んだと考えている。

これらの加工実績は一例に過ぎませんので、詳しくはお気軽にご相談下さい。

精密研磨加工納入先事例

・自動車関連

・光学メーカー

・半導体関連

・検査、計測機器

・航空宇宙関連

など

取引実績

アイシングループ

いすゞ自動車株式会社

株式会社アーレスティ栃木

株式会社ボッシュ

トヨタ自動車株式会社

日産自動車株式会社

日野自動車株式会社

本田技研工業株式会社

マーポス株式会社

三菱自動車株式会社

GKNドライブラインジャパン株式会社

株式会社栃木ニコン

株式会社トプコン

株式会社ニコン

キヤノン株式会社

富士フイルム株式会社

ペンタックスリコーイメージング株式会社

HOYA株式会社

株式会社ナカニシ

株式会社ミスミグループ

キャタピラージャパン株式会社

三菱製鋼株式会社

JUKI株式会社

こんなことでお困りではありませんか?

「ミクロン、サブミクロン精度の加工をやってくれるところがない」

「精密ネジ研磨をやってくれるところが見つからない」

「取引のある加工業者さんが納期的に調整つかない・・・」

「小ロットだと請けてくれない・・・」

特殊ゲージ専門メーカー大古精機が、その精密加工技術と測定技術を活かして、精密研磨加工、ラップ加工を請け負います。当社ではお客様の独自規格品など特殊品を製造しているため、小ロットの加工を得意としております。

またゲージは要求される精度を確保するために、さらにその10分の1の精度で製造します。例えば±1μm(ミクロン)の公差であれば、0.1μm (0.0001mm,サブミクロン)の精度でのモノづくりを行っています。

そして精密加工には職人の技術・経験が極めて重要となりますが、常日頃から高精度ゲージの製造を行っており、精度については厳しい目で取り組み、技術を磨いている職人集団がしっかりと対応させて頂きます。

NCでは出しにくい精度を汎用研削盤や手作業(LAP)で加工、工程毎に測定を繰り返しながら慎重に仕上げていきます。

ご相談・見積依頼

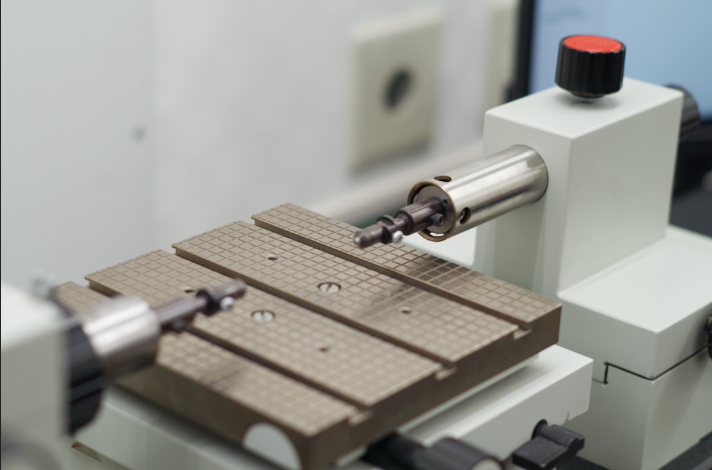

加工風景