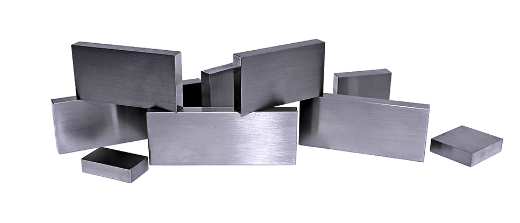

プリハードン鋼の平面研削・研磨(ラップ)・内径外径・ねじ研削加工はお任せください!

大古精機では精密ゲージ設計製作の加工技術・検査能力を活かして、精密研削加工を行なっております。

大古精機では、これまでの実績をもとに独自に加工条件を設定し、試作を行なっておりますので、プリハードン鋼の平面研削加工、研磨(ラップ)加工、内径外径加工、ねじ研削加工につきましても是非ご相談ください。

大古精機の精密研磨加工の詳細については、こちらをご覧ください。

プリハードン鋼について

精密研磨加工・ラップ加工

大古精機の精密加工/測定技術を活かし、精密研磨加工、ラップ加工を請け負います。